GTT MARS, la technologie pour les navires transportant du GPL

GTT MARSTM est née de l’expertise de GTT dans le domaine du confinement à membrane pour le transport et le stockage terrestre de gaz liquéfié. Elle bénéficie du retour d’expérience de plus de 300 méthaniers équipés dans le monde. La technologie à membranes de GTT, développée pour le GNL, a déjà transporté d’autres gaz par le passé, dont le GPL, et est également utilisée pour le stockage de GPL sur plateforme offshore.

GTT MARSTM est spécifiquement conçue pour le transport de GPL. Elle est adaptée à une température allant de -55°C à 0°C.

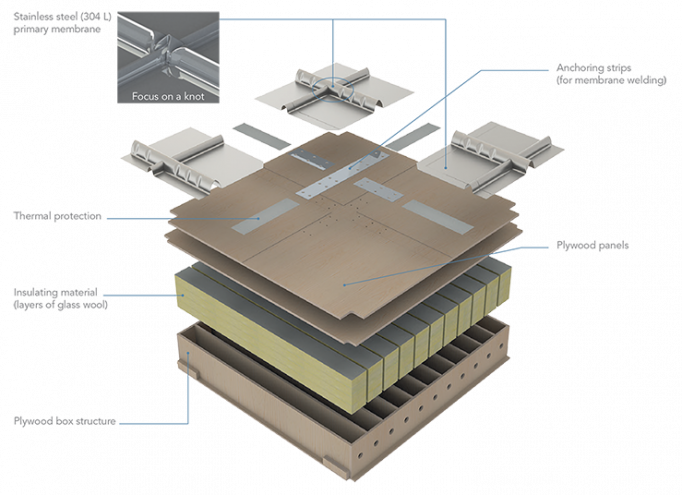

Cette solution est basée sur un concept de membrane unique. L’isolation s’adapte à la coque interne du navire, qui prend alors le rôle de barrière secondaire et supporte la barrière primaire.

Cette barrière primaire est composée d’acier inoxydable corrugué.

GTT MARS (TM) Design du CCS

Optimisation de l'espace de stockage

GTT MARSTM épouse la forme de la coque, ce qui permet à la fois de transporter plus de GPL que les solutions autoporteuses et de réduire le poids du navire. La solution s’adapte à toutes les formes et à toutes les tailles de navires.

Sécurité et fiabilité

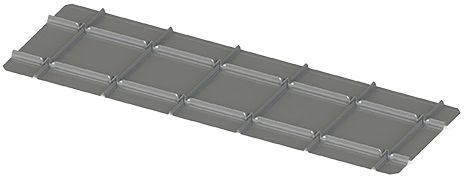

La membrane primaire, en contact avec le chargement, est de forme corruguée. Les ondes (ou nœuds), situées à chaque intersection, sont conçues pour pouvoir se déformer et se déplier totalement sans céder, en cas d’événement externe.

Membrane primaire GTT

GTT considère les risques de construction lors de la conception de la technologie à membrane.

Opérations de chargement simplifiées

- Consommation de deux fois moins d’énergie, et donc de GPL, pour refroidir la cuve

- Durée d’opération réduite significativement : 3 à 4 heures pour la technologie à membrane contre 20 heures pour une cuve autoporteuse

- Chargement possible sans refroidissement préalable de la cuve

- Réduction du temps d’immobilisation du navire à quai